|

×

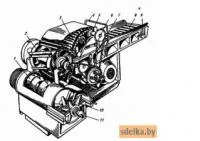

Измельчители соломы и сена

Измельчитель соломы и сена (соломорезка) 1. Измельчитель соломы представляет собой металлическую основу, возможно с колесами для транспортировки, на которой крепятся его основные узлы:

2.Тюк соломы цилиндрической формы с помощью вилочного погрузчика или транспортера поступает в барабан измельчителя соломы. Измельчитель соломы, при некоторой доработке приемного отверстия, может принимать и тюки соломы прямоугольной формы. Тюки соломы перед загрузкой необходимо освобождать от веревочной оплетки. Защиты измельчителя соломы от случайно попавших в тюк металлических или других твердых предметов нету. В случае их попадания на вращающуюся режущую фрезу может произойти её разрушение. Разрушение фрезы не представляет опасности для окружающих людей, в следствии защиты их металлической сеткой и приемным барабаном. 3. Тюки соломы продвигаются к режущей фрезе под действием собственного веса и вращения приемного барабана с направляющими фланцами. Тюки соломы могут иметь практически любой размер – меньше диаметра приемного барабана. Вращающийся барабан оборудован устройством плавного изменения числа оборотов, что позволяет добиться нужной производительности и обеспечивает адаптацию машины с любыми последующими агрегатами, в составе линии обработки соломы. 4. Одной из самых важных деталей соломорезки, её эксклюзивной частью (нашей собственной разработкой), является фреза — ротор. В этом узле сконцентрировано четыре метода обработки и перемещения измельченной соломы: 4.1. Предварительное разрушение вращающимися ножами — скарификаторами тюка соломы, с одновременной подачей основной массы на главные режущие ножи. 4.2. Предварительное измельчение главными пластинчатыми режущими ножами, разрушенной массы соломы и подача ее на молотковую дробилку (возможна регулировка фракции резки изменением поступательной скорости тюка соломы к режущей фрезе за счет разного количества оборотов приемного барабана и угла наклона его к горизонту) . 4.3. Окончательное и тонкое измельчение поступившей массы осуществляется посредством воздействия молотков и дробления соломы об окружающую сетку с отверстиями. Изменением диаметра отверстий в сетке возможно регулирование размера фракции резки. 4.4. Продувка засеточного пространства режущей фрезы, осуществляется в целях подачи измельченного сырья на расстояние до 10 метров. Это дает возможность не использовать дополнительные узлы для пневматического транспорта фракции резки. 5. Путем регулировки размеров отверстий в сетке, изменением числа оборотов приёмного барабана и угла наклона его к горизонту, можно достигать разной длины фракции резки. Которая может достигать нескольких сантиметров, при производительности измельчителя от 2 т/час, до размеров резки фракции в подобие «пыли», при производительности измельчителя до 1,0 т/час. В этом, как раз и есть, полезное отличие результатов работы нашего измельчителя соломы. 6. Циклон для приема измельченной соломы и подающий транспортер (на три тюка) изготавливается фирмой за отдельную оплату Измельчитель соломы и сена (соломорезка) 1. Измельчитель соломы представляет собой металлическую основу, возможно с колесами для транспортировки, на которой крепятся его основные узлы:

2.Тюк соломы цилиндрической формы с помощью вилочного погрузчика или транспортера поступает в барабан измельчителя соломы. Измельчитель соломы, при некоторой доработке приемного отверстия, может принимать и тюки соломы прямоугольной формы. Тюки соломы перед загрузкой необходимо освобождать от веревочной оплетки. Защиты измельчителя соломы от случайно попавших в тюк металлических или других твердых предметов нету. В случае их попадания на вращающуюся режущую фрезу может произойти её разрушение. Разрушение фрезы не представляет опасности для окружающих людей, в следствии защиты их металлической сеткой и приемным барабаном. 3. Тюки соломы продвигаются к режущей фрезе под действием собственного веса и вращения приемного барабана с направляющими фланцами. Тюки соломы могут иметь практически любой размер – меньше диаметра приемного барабана. Вращающийся барабан оборудован устройством плавного изменения числа оборотов, что позволяет добиться нужной производительности и обеспечивает адаптацию машины с любыми последующими агрегатами, в составе линии обработки соломы. 4. Одной из самых важных деталей соломорезки, её эксклюзивной частью (нашей собственной разработкой), является фреза — ротор. В этом узле сконцентрировано четыре метода обработки и перемещения измельченной соломы: 4.1. Предварительное разрушение вращающимися ножами — скарификаторами тюка соломы, с одновременной подачей основной массы на главные режущие ножи. 4.2. Предварительное измельчение главными пластинчатыми режущими ножами, разрушенной массы соломы и подача ее на молотковую дробилку (возможна регулировка фракции резки изменением поступательной скорости тюка соломы к режущей фрезе за счет разного количества оборотов приемного барабана и угла наклона его к горизонту) . 4.3. Окончательное и тонкое измельчение поступившей массы осуществляется посредством воздействия молотков и дробления соломы об окружающую сетку с отверстиями. Изменением диаметра отверстий в сетке возможно регулирование размера фракции резки. 4.4. Продувка засеточного пространства режущей фрезы, осуществляется в целях подачи измельченного сырья на расстояние до 10 метров. Это дает возможность не использовать дополнительные узлы для пневматического транспорта фракции резки. 5. Путем регулировки размеров отверстий в сетке, изменением числа оборотов приёмного барабана и угла наклона его к горизонту, можно достигать разной длины фракции резки. Которая может достигать нескольких сантиметров, при производительности измельчителя от 2 т/час, до размеров резки фракции в подобие «пыли», при производительности измельчителя до 1,0 т/час. В этом, как раз и есть, полезное отличие результатов работы нашего измельчителя соломы. 6. Циклон для приема измельченной соломы и подающий транспортер (на три тюка) изготавливается фирмой за отдельную оплату

Товары конкурентов

|

|||||||||||

|

2009-2025 © All Rights Reserved

|

SENDING A REQUEST ...

SENDING A REQUEST ...